基于状态监测故障诊断技术在机泵预测性维护中的应用

2019-09-26 09:50作者:中国石油大连石化公司 来源:中国石油大连石化公司

背景 近日受国家安监总局委托,大连市安监局就中国石油大连石化公司采用国际先进的状态监测与故障诊断技术开展机泵预测性维护来降低机泵泄漏风险,防范火灾事故,降低检维修成本,提高效益的成效进行调研上报,准备作为典型推广。另外,大连石化设备监测中心近期也在大连市八大行业会上就预测性维护作了经验交流。在此背景下,撰写此文。

摘 要 本文介绍了大连石化公司开展基于状态监测和故障诊断技术的机泵预测性维护所经历的三个阶段,技术特点和取得的成果;对比企业状态监测团队与国外专业监测服务公司采用的监测和诊断技术,提出开展真正的机泵设备预测性维护,需要有“既能发现潜在故障又能指出根本原因”的专业监测服务公司做技术支持,只有做好机泵预测性维护才能保证机泵的安全、可靠运行。

关键词 预测性维护 机泵设备 状态监测 故障诊断技术

1 前言

石油化工企业,生产连续性强、自动化水平高,且具有高温、高压、易燃易爆、易腐蚀、易中毒的特点。石化企业的一些机泵设备一旦发生问题,会带来一系列严重的后果,往往会导致装置停产、环境污染、火灾爆炸、人身伤亡等重大事故的发生。机泵设备状况的好坏、直接影响着石油化工企业生产装置的安全、稳定、长周期运行,从而也影响着企业的经济效益。

确保石油化工厂机泵设备经常处于良好的状况,就必须强化设备管理,广泛应用先进技术,不断提高检修质量,搞好设备的操作和维护,及时消除设备隐患,排除故障,提高设备的可靠度,从而确保生产装置的安全、稳定、长周期运行。推广应用状态监测与故障诊断技术,开展基于状态监测与故障诊断技术的机泵预测性维护,就能够达到上述目的。

预测性维护是通过有效的监测数据得出潜在故障模式和严重程度判断,指导纠正和移除根本原因; 预防性维护是基于时间为基础的维护策略;反应式维护是灾难性故障发生时的抢修。国外竞争性和本质安全型企业的资产维护策略通常是:80%的资源放在预测性维护,15%的资源放在预防性维护,5%的资源放在反应式维护。对于预测性维护、预防性维护、反应式维护的所占的比例,取决于监测诊断团队能够发现多少早期故障,设备的故障抢修会给生产带来多大的影响所决定的。

2 大连石化公司开展机泵预测性维护的情况

大连石化公司领导高度重视机泵的状态监测与故障诊断技术的推广与应用,成立了设备监测中心,设置诊断工程师2人,专职数采人员10人,每年在监测系统的软硬件投入近百万元,授权监测中心开展基于状态监测与故障诊断技术的预测性维护工作。大连石化公司的机泵预测性维护经历了消除D级C级振动阶段、对滚动轴承进行精密诊断实施预知维修阶段、在国际一流的监测公司指导下全面开展预测性维护的三个阶段。

2.1 预测性维护第一阶段

大连石化公司CBM9000设备预知维修管理系统应用于2005年,是集状态监测与故障诊断技术和设备管理功能于一身的系统。所有生产装置的机组和大于22千瓦泵组都已纳入CBM9000系统中,其中机组为321套,泵组为2047套。十二年来,我们一直依托该平台,对机泵设备的状态进行监测和诊断,开展预知维修工作。

2006年大连石化的D级振动泵达到154台,至2012年12月,用7年的时间,将D级振动泵的数量降至11台。2012年10月设备监测中心成立后,开始有计划的组织对C、D级振动超标泵和电机进行整治。计划用4年的时间彻底消除D、C级振动泵和电机。在公司领导的支持下,建立消除振动泵和电机的激励和考核机制,充分调动生产车间和维修车间的主观能动性。通过对操作条件偏离允许工作区的泵进行换型,严格按照检维修规程对泵和电机进行维修,调整泵出入口管道、对刚性较弱的支撑系统进行加固,对不合格的设备基础重新制作,对垫铁布置不合格的泵进行重新安装、更新不合格的联轴器、处理电机软脚问题。目前,D级振动已经彻底消除,C级振动泵仅剩下6台,由于通过维修无法消除振动,计划对泵进行换型。

通过开展消除振动超标泵和电机的活动,泵和电机的运行状态发生根本性改变,泵和电机的故障率明显降低,基层车间对消除振动与设备监测中心达成了共识,机泵维修质量也有长足的进步。

2.2 预测性维护第二阶段

尽管应用状态监测及故障诊断技术,基本消除了D级C级振动,但安全生产形势依然严峻。部分设备虽未振动超标,但抱轴事故还时有发生。特别是轴承故障对安全生产构成重大威胁。2015年公司领导要求设备监测中心组织推广应用滚动轴承监测与诊断技术,开展滚动轴承的预知维修。

设备监测中心组织人员到兰州石化、大港石化公司调研轴承状态监测工作。并先后同SKF、ENTEK、SPM、普卢福、爱默生、博华信智、圣利来等国内外的监测技术公司进行技术交流。最终确定采用艾默生CSI2140机械状态分析仪对滚动轴承进行监测与精密诊断。利用艾默生CSI2140机械状态分析仪自带的数据库软件,建立全厂滚动轴承状态监测数据管理平台。推广应用VM63振动表和SPM冲击脉冲检测仪对滚动轴承状态进行简易诊断。

生产车间操作员用VM63测振仪对高危泵轴承的高频加速度值进行检测,每班1次。每台泵进行至少5次以上检测后,计算出高频加速度限值的注意点值和危险点值。当高频加速度值超过限值时,操作员联系机修车间相关人员确认机泵是否需立即切换。

维护人员采用SPM轴承检测仪对滚动轴承的冲击脉冲值进行检测,高危泵每两周1次,其它机泵每月1次。无需专业人员进行分析, SPM轴承检测仪可直接得到轴承损伤程度及润滑状态,实现轴承的简易诊断。

专职数采人员用CSI2140机械状态分析仪对滚动轴承进行定期检测。当轴承声音异常、高频加速度值超过限值、SPM轴承监测仪显示红灯或黄灯状态时,维修车间的技术员用CSI2140振动分析软件进行精密诊断。确认滚动轴承的故障部位、原因、严重程度。

2016年,操作员、维护人员巡检发现486台机泵的轴承状态存在异常。对状态异常的轴承进行精密诊断,形成诊断报告356份。通过精密诊断发现轴承故障的机泵和电机56台,对于处于早期故障的轴承,进行加密监测;对于润滑故障的轴承采取换润滑油,更换润滑脂,视其效果决定是否换轴承;对处于故障后期的轴承进行更换,维修更换轴承26台次。设备监测中心收集了所有更换下的故障轴承,确认轴承故障频谱特征与轴承的实际损伤是否一致,从而积累诊断经验。

通过推广应用滚动轴承状态监测与诊断技术, 提高了操作巡检质量,及时发现突发性的轴承故障,避免事故。技术人员、巡检人员初步掌握了滚动轴承的监测与诊断技术,滚动轴承的状态监测与诊断工作在公司范围内全面展开,轴承故障得以及时发现,轴承维修正在向基于状态监测的预测性维护转变。

2.3预测性维护第三阶段

2015年大连某公司,因轴承故障,使密封损坏,发生高温油外泄,引起火灾。2016年1月,大连市人民政府安全生产委员会办公室下发了《关于全市危化企业全面开展机泵预测性维护检测的通知》(大安委办[2016]4号),提出应用国际先进的PdM预测性技术,开展机泵日常维护,提高机泵的安全管理水平,防范机泵泄漏引发的事故。决定在全市危化行业企业全面开展机泵预测性维护检测工作,大连市政府补贴50%的检测费用。

2016年开始,由国际一流的监测公司ITR对大连石化运行的1014台机泵进行了检测,共发现存在故障的机泵141台,并准确诊断出20万吨聚丙烯装置造粒机组齿轮箱550#滚动轴承疲劳损坏,避免了该装置非计划停工。ITR先进的状态监测和故障诊断技术不仅可以准确发现机泵设备的早期故障,使事故消除在萌芽之中,更重要的是我们与ITR公司一起通过对产生早期故障的根本原因进行分析,查找机泵在设计制造中存在的缺陷,在设备日常管理中存在的缺陷与不足,促进设备管理的精细化,使机泵的安全性和可靠性得到提升。2016年首次检测合格率只有86.4%,在ITR预测性维护的指导下,大连石化积极整改问题机泵,检测合格率最高达到97.7%,超过 93%的国际先进水平。

ITR公司拥有国际一流的状态监测与故障诊断技术,不仅是状态监测与故障诊断服务的供应商,也是世界上最大的预测性维护独立供应商。监测与诊断分析所使用的软硬件皆由ITR自行研究开发,并为用户定制数据管理软件(DataManager)。将机泵运行存在的风险进行量化,便于设备者有效的管控风险。ITR公司将机泵运行的风险分为四个级别:1星:潜在的问题,问题可能已经存在,振动等级目前还在可以忍受的限制,建议采取一些措施;2星:会持续发展的问题,问题正在持续发展或是已经存在,建议适当的时间采取纠正措施;3星:紧急,非常显著的问题,建议第一时间采取纠正措施;4星:危险,建议立即停机并采取纠正措施。

3 ITR监测与诊断的典型案例

3. 1 合成厂20万吨/年造粒机组齿轮箱550#轴承疲劳破坏

2016年6月,ITR首次对20万吨聚丙烯装置的造粒机组齿轮箱进行检测,发现齿轮箱中间轴上的550#轴承存在外环故障,严重程度为3星,需要在第一时间更换轴承。该造粒机机组是2006年投用的,齿轮箱是WP公司配套FLENDER的,原计划在2017年4月装置检修时安排首次大修,对齿轮箱23个轴承进行更换,并且联系了德国维修工程师进行维修指导。公司领导根据ITR的诊断,果断决定利用20万聚丙烯装置停工消缺的5天时间,完成550#轴承的更换。并将装置停工的消缺开始时间从2016年7月10日推迟到19日,期间做好更换550#轴承的抢修准备。解体后,确认550 #轴承的外环存在严重的疲劳剥落。从该轴承的损坏程度看,无法坚持到2017年装置停检。如果在此次装置计划消缺不更换轴承,装置运行期间轴承损伤进一步加剧,甚至将导致齿轮损坏的严重后果。造粒机恢复的时间将会很长,影响到全公司的生产平衡,对公司的经济效益产生巨大的影响。更换该轴承后,ITR再次对齿轮箱轴承状态进行监测和评估,结论是2017年停检可以不对齿轮箱进行大修。ITR对齿轮箱轴承的精确诊断,改变造粒机齿轮箱的基于运行时间的轮修策略。

3. 2 P1002A 低压除氧水泵的定位轴承松动

严重程度:两星,问题存在并持续发展需要在适当的时间采取纠正措施。

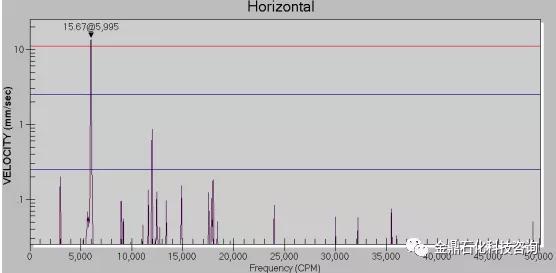

诊断报告:此设备的基线测量值已取得(第一次测量)。泵的外侧轴承在2倍轴速时的轴向振动峰值是每秒13.94毫米(见以下光谱图),振动等级显著,我们建议检查泵外侧轴承是否松动。

现场检修情况:泵外侧轴承为两个角接触球轴承,其中一个轴承保持架严重磨损。

根本原因:轴承安装定位存在问题

3. 3 P128-2 采暖水泵的电机软脚

严重程度:两星,问题存在并持续发展需要在适当的时间采取纠正措施。

诊断报告:此设备的基线测量值已取得(第一次测量)。我们侦测到电机轴承在100hz时的振动非常高。电机内侧轴承在100hz时的轴向振动峰值是每秒20.86毫米(见以下光谱图)。我们建议检查电机底座是否松动以及软脚。

检查情况:泵在运行状态下,松电机右后地脚螺栓,电机前端水平振动由4.8mm/s降至0.8mm/s。电机四个脚不共面,电机右后地脚存在软支脚。

根本原因:电机找正时,没有对电机底脚进行软脚检查

3. 4 P1221A 脱乙烷塔顶回流泵的电机轴承损坏

严重程度:三星,存在非常显著的问题,需要第一时间采取纠正措施。

诊断报告:我们侦测到电机轴承的振动等级有显著的增加。我们侦测到高频宽带振动有所增加并且在外圈瑕疵频率有多级谐波振动。振动图形有明显的改变并且标示了轴承损坏。我们建议更换电机轴承。

检修情况:电机内侧轴承滚道缺润滑脂,外圈滚道疲劳剥落。

根本原因:没有按要求定期加注润滑脂

3. 5 C804B 罗茨风机润滑故障

严重程度:两星,问题存在并持续发展需要在适当的时间采取纠正措施持续发展。

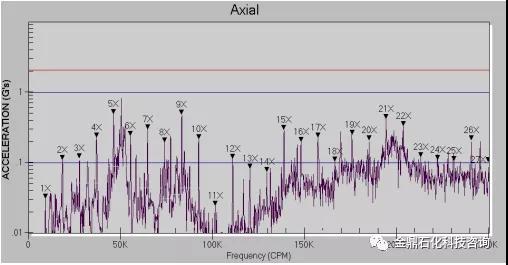

诊断报告:此设备的基线测量值已取得(第一次测量)。所有位置在多级轴速上都有支配振动。压缩机从动轴外侧轴承在6倍轴速时的轴向振动峰值是每秒13.70毫米。我们还侦测到在压缩机所有位置上都有中等强度的高频振动。我们建议检查压缩机安装螺栓是否松动以及轴承是否充分润滑。

检查情况:轴承有锈蚀,没有发现明显缺陷,润滑油污染变质。

根本原因:轴承箱体内清扫不彻底,唇口密封磨损,润滑油带水。

4 结论

多年来的机泵预测性维护管理实践我们感到:

(1) 国内的状态监测与故障诊断技术与国际先进水平相比还有不小的差距。在手持振动检测分析仪器的研发上,不少企业都在仿制SPM、恩泰克、艾默生的产品;即使有自主知识产权的产品,其可靠性也比较差。企业自己的监测团队和国内专业监测服务公司的诊断工程师多数都是手持国外公司的仪器,使用仪器配套的分析软件进行监测和诊断。故障特征识别和故障的严重程度判定,完全依赖于人的经验,诊断准确率就会因人而异。而ITR监测诊断技术采用的软硬件都是自己研发的,具有自主知识产权,形成自己的故障诊断和评价标准,并将其固化到诊断软件中,诊断工程师通过计算机来识别故障特征,实现对问题设备的筛选。因此,诊断效率和准确率更高。大连石化公司最多时一次检测了678台机泵,ITR的一名诊断工程师仅用3天时间,就完成了诊断工作。

(2) 机泵设备在生命周期内的安全性和可靠性需要通过实施预测性维护来保证,企业开展预测性维护的前提和基础是要有一支高水平的监测诊断队伍,要能够发现早期故障。但由于状态监测与故障诊断技术属于高度专业化的领域,门槛较高,只有少数专家能够充分掌握并运用。不同企业培养从事状态监测和故障诊断工作人员情况参差不齐、差距较大,只有少数企业培养了个别水平相对较高的工程师。由于企业诊断人员少,专家更少,仅能照顾到关键特护机组,对于数量众多的机泵不能逐台进行精密诊断。只能对按照ISO10816规定的振动超标机泵进行精密诊断,但振动不超标的机泵并不意味着不存在故障。因此,会漏掉很多带病运行的机泵,如果巡检人员不能及时发现,有可能酿成事故。开展预测性维护,企业还是应当选择专业监测公司做技术支持。